ガラスの製造はエネルギーを大量に消費するプロセスであり、エネルギーの約 75 ~ 85 パーセントがガラスの溶解中に消費されます。ガラス製造のどの段階でもエネルギー消費量を削減することは、2 つの点で有益です。1 つは、エネルギーは製造プロセスで最も高価な消耗品であるため、エネルギーの節約は直接的な節約につながります。第二に、製造プロセスでは、熱効率を高めるほど、ガラス溶融液の粘度をより正確に制御できます。これにより、製品の品質管理が容易になり、廃棄物の削減によるさらなる直接的なコスト削減につながります。非常に効率的な耐火物と断熱材ガラス製造装置においてますます重要性が高まっています。従来のガラス窯では伝統的な断熱材が主に使用されていましたが、一般に高温時の熱伝導率が高く、省エネ効果は理想的ではありませんでした。省エネルギーへの需要の高まりに伴い、一種の微多孔質断熱材がガラス生産にますます使用されています。

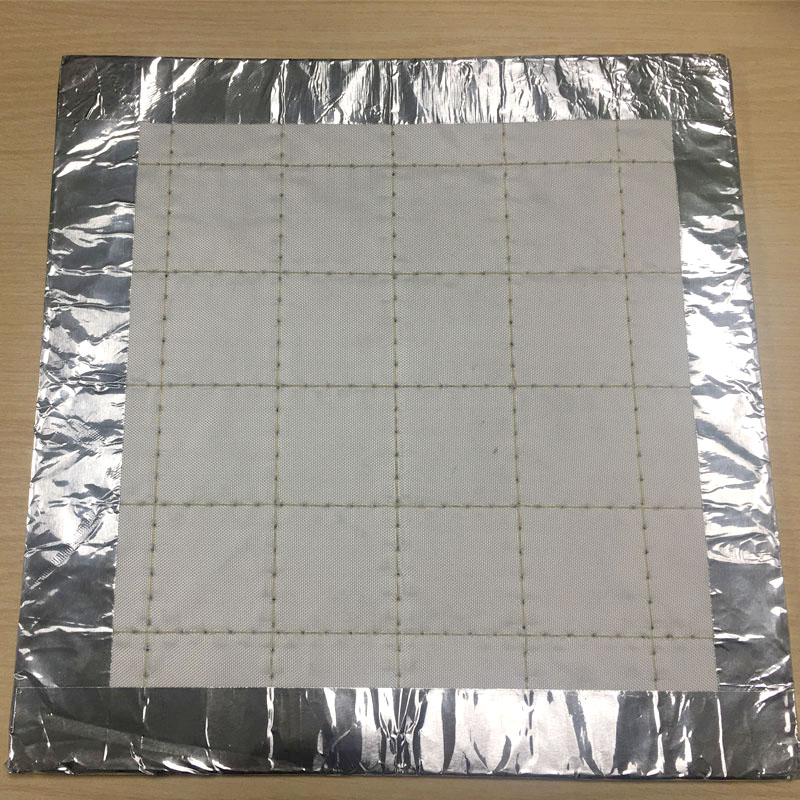

微多孔質断熱材 微多孔質断熱材の原理に基づいて開発された新しいプロファイル素材です。主成分は直径7~12ナノメートルの超微粒子酸化ケイ素粉末に熱輻射遮蔽材を配合し、特殊技術でプレス加工したものです。製品の表面をガラス繊維クロスで覆うことができ、形状はフラットタイプ、ローリングタイプが一般的です。ブロックタイプ、ソフトブランケットタイプなど。フラットタイプは平らな炉壁や大きな湾曲した炉壁に使用でき、ローリングタイプは主に配管システムに使用されます。ガラス製造プロセスにおける微多孔質断熱板の主な機能は、熱損失を低減することです。エネルギー消費量の削減:工場の稼働環境を改善します。断熱層の厚さを減らし、機器の体積を減らすことで機器の寿命を延ばします。内容積を大きくします。断熱層の蓄熱を減らし、昇温速度を高めます。

最適なエネルギー効率と環境への影響を最小限に抑えるために、ガラス製造プロセス全体を通じて熱損失を注意深く制御する必要があります。熱を保持する最も効果的な方法は、微多孔質断熱システムを使用することです。これには次の利点があります。

熱伝導率が最も低く、その断熱効率は従来の断熱材を数回振動させることにより実現されます。

熱伝導率が最も低く、その断熱効率は従来の断熱材を数回振動させることにより実現されます。

プレハブ製品で様々な製品の生産に使用でき、あらかじめ成形したり、設置現場で簡単に切断して固定したりすることができます。

最薄、最軽量の断熱システム。断熱システムの厚さは、従来の断熱材の厚さのわずか 4 分の 1 です。

繊維を吸入せず、完全に無害で環境に優しい。国際的な安全と健康基準に準拠し、安全かつ清潔に使用できます

800℃~1000℃で安定した連続運転が可能です。最高温度での線収縮は無視でき、リサイクル性能が高く、損傷しません。

ナノマイクロポーラス断熱材の応用技術は継続的に成熟しており、近年一部のガラス工場での応用が成功し、この材料が省エネと排出削減に顕著な効果を発揮することが証明されています。従来の断熱材と比較すると、初期投資コストはある程度高くなりますが、その後のエネルギー消費削減効果は大きく、長期的な省エネや排出削減効果を考慮すると、投資する価値はあります。省エネと排出削減に対する要求の高まりを背景に、ガラス産業におけるナノ多孔質断熱材の応用がますます普及することが予想されます。

ゼロサーモ 20年以上にわたって真空技術に注力しており、当社の主力製品:ワクチン、医療、コールドチェーン物流、冷凍庫、 真空断熱材と装飾を一体化したパネル、真空ガラス、真空断熱ドアと窓。についてさらに詳しく知りたい場合は、 ゼロサーモ真空断熱パネル、お気軽にお問い合わせください。工場見学も大歓迎です。

セールスマネージャー: Mike Xu

電話 :+86 13378245612/13880795380

E-mail:mike@zerothermo.com

投稿日時: 2023 年 2 月 23 日